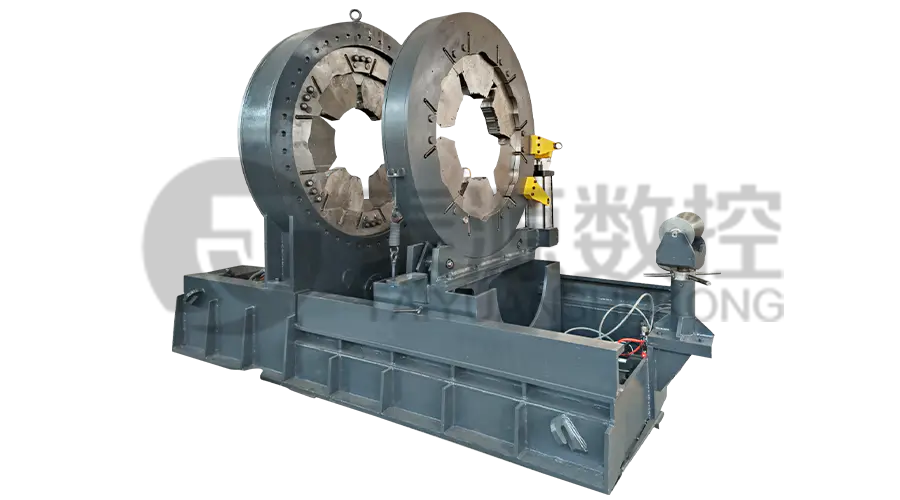

Mô hình: TYSK-630T

Máy áp dụng một hệ thống FANUC CNC với độ chính xác xử lý ổn định và các chức...

Độ chính xác xử lý thiết bị tuyệt vời, độ cứng tốt và hiệu quả xử lý hạng nhất, để các sản phẩm của chúng tôi có thể đủ điều kiện cho các tiêu chuẩn API và hầu hết các kết nối cao cấp thị trường.

Máy áp dụng một hệ thống FANUC CNC với độ chính xác xử lý ổn định và các chức...

Giới thiệu về máy nghiền chip cường độ cao Công nghệ Trong sản xuất hiện đại, đặc biệt là trong lĩnh vực luyện kim, hóa chất và gia công công nghiệp, việc lựa chọn một máy nghiền chip cường độ cao là ...

Thành phần chính của máy ren ống có độ chính xác cao Hiệu suất của bất kỳ máy ren ống có độ chính xác cao phụ thuộc rất nhiều vào các thành phần cơ khí và cảm biến của nó. Các thành phần cốt lõi...

I. Tầm quan trọng của việc kiểm soát mô-men xoắn trong các kết nối OCTG Tính toàn vẹn của bất kỳ giếng dầu hoặc khí đốt nào đều phụ thuộc vào độ tin cậy của các kết nối trong lỗ khoan. các Máy tiện và khớp ...

Cam kết của chúng tôi

Mục tiêu của chúng tôi là cung cấp các giải pháp tùy chỉnh cho thị trường và khách hàng, dù là một sản phẩm đơn lẻ hay một bộ thiết bị hoàn chỉnh.

Mặc dù thị trường, ứng dụng và khách hàng có sự khác biệt, chúng tôi có phương pháp tiếp cận độc đáo giúp khách hàng đạt được thành công.

Chúng tôi sẽ kiên nhẫn và cẩn thận trả lời mọi thắc mắc và phản hồi từ khách hàng.

Mọi yêu cầu tư vấn của khách hàng, chúng tôi sẽ cung cấp báo giá chuyên nghiệp và hợp lý nhất trong thời gian sớm nhất.

Đối với bất kỳ sản phẩm mới nào của khách hàng, chúng tôi sẽ liên lạc với họ một cách rất chuyên nghiệp, lắng nghe ý kiến của họ và đưa ra những gợi ý thực tế để đảm bảo rằng chúng tôi cung cấp những sản phẩm tốt nhất.

Chúng tôi sẽ hoàn thành mọi đơn hàng của khách hàng đúng thời hạn, đảm bảo chất lượng và số lượng.

Khi vận hành Máy tiện khớp & khớp nối Để xử lý các khớp và khớp nối ống khoan, các vấn đề và giải pháp hao mòn công cụ phổ biến như sau:

Vấn đề mặc công cụ phổ biến

Mặc mài mòn: Trong quá trình xử lý các khớp và khớp nối ống khoan, các điểm cứng trong vật liệu phôi, như cacbua, nitrids, v.v., sẽ cắt và làm trầy xước bề mặt dụng cụ như các hạt mài mòn, gây ra hao mòn dụng cụ. Đặc biệt là khi xử lý vật liệu ống khoan có độ cứng cao hơn, hao mòn mài mòn rõ ràng hơn.

Độ mòn dính: Trong quá trình cắt, có ma sát mạnh và nhiệt độ cao giữa công cụ và bề mặt phôi, khiến các nguyên tử giữa công cụ và vật liệu phôi lan tỏa và liên kết với nhau. Khi công cụ và phôi di chuyển so với nhau, điểm liên kết sẽ bị rách, khiến vật liệu công cụ bị lấy đi, hình thành hao mòn. Loại hao mòn này dễ xảy ra khi xử lý vật liệu có độ nhớt cao.

Độ mòn khuếch tán: Trong điều kiện cắt nhiệt độ cao, các yếu tố hóa học của công cụ và vật liệu phôi sẽ khuếch tán với nhau, thay đổi thành phần hóa học và tính chất của vật liệu công cụ, giảm độ cứng và độ bền của công cụ, và do đó làm nặng thêm độ mòn của công cụ. Đặc biệt là khi cắt các khớp ống khoan và khớp nối ở tốc độ cao, hao mòn khuếch tán sẽ nghiêm trọng hơn.

Sự sụp đổ lưỡi: Vì việc xử lý các khớp và khớp nối ống khoan thường yêu cầu cắt không liên tục, chẳng hạn như khi xử lý các luồng, công cụ sẽ bị tải trọng tác động định kỳ. Khi điện trở va chạm của công cụ là không đủ hoặc các tham số cắt không được chọn đúng cách, cạnh của công cụ dễ bị sụp đổ, dẫn đến sự cố sớm của công cụ.

Mệt mỏi nhiệt: Trong quá trình cắt, công cụ liên tục bị cắt nhiệt, tạo ra ứng suất nhiệt. Khi ứng suất nhiệt vượt quá cường độ mỏi của vật liệu công cụ, các vết nứt sẽ xuất hiện trên bề mặt công cụ. Khi các vết nứt mở rộng và kết nối với nhau, vật liệu công cụ sẽ bóc ra, tạo thành hao mòn mỏi nhiệt.

Giải pháp

Chọn vật liệu công cụ phù hợp

Đối với hao mòn mài mòn nghiêm trọng, các dụng cụ cacbua có độ cứng cao và khả năng chống mài mòn tốt. Thiết bị xử lý thanh khoan được sản xuất bởi Jiangsu Taixing CNC Machine CÔNG TY TNHH Công ty TNHH phù hợp cho nhiều công cụ khác nhau. Mô hình công cụ cacbua tương ứng có thể được chọn theo các yêu cầu xử lý khác nhau để cải thiện khả năng chống mài mòn của công cụ.

Đối với hao mòn liên kết và hao mòn khuếch tán, các công cụ tráng có thể được sử dụng. Lớp phủ có thể tạo thành một lớp cách ly giữa công cụ và phôi, giảm sự tiếp xúc trực tiếp giữa công cụ và vật liệu phôi, và giảm khả năng liên kết và khuếch tán. Ví dụ, các công cụ phủ thiếc có độ cứng và độ ổn định hóa học tốt, có thể làm giảm hiệu quả sự cố liên kết và khuếch tán.

Tối ưu hóa các thông số cắt

Điều chỉnh hợp lý tốc độ cắt, tốc độ thức ăn và độ sâu cắt. Khi xử lý các khớp que và khớp nối, nếu tốc độ cắt quá cao, nó sẽ làm nặng thêm độ mòn của công cụ, đặc biệt là hao mòn khuếch tán và hao mòn nhiệt. Theo hiệu suất vật liệu và công cụ của phôi, chọn tốc độ cắt thích hợp. Nói chung, đối với các vật liệu thanh khoan có độ cứng cao hơn, tốc độ cắt phải được giảm một cách thích hợp.

Tỷ lệ thức ăn không nên quá lớn. Tốc độ thức ăn quá mức sẽ làm tăng lực cắt trên công cụ, dễ gây ra sự sứt mẻ công cụ và tăng hao mòn. Phạm vi tỷ lệ thức ăn hợp lý có thể được xác định thông qua các thí nghiệm và kinh nghiệm.

Việc lựa chọn độ sâu cắt nên xem xét sức mạnh của công cụ và các yêu cầu xử lý của phôi và tránh độ sâu cắt quá mức, điều này sẽ khiến công cụ chịu tải quá mức.

Cải thiện điều kiện cắt

Sử dụng đầy đủ chất lỏng cắt. Chất lỏng cắt có các chức năng làm mát, bôi trơn, loại bỏ chip và phòng ngừa rỉ sét, có thể làm giảm hiệu quả nhiệt độ cắt, làm giảm ma sát giữa công cụ và phôi, và do đó làm giảm độ mòn của công cụ. Để xử lý các khớp và khớp nối ống khoan, nên chọn chất lỏng với chất bôi trơn áp suất cực cao và tính chất làm mát, chẳng hạn như cắt chất lỏng có chứa các chất phụ gia áp suất cực như lưu huỳnh và phốt pho.

Làm sạch các chip trong khu vực cắt thường xuyên để ngăn chặn các chip tích lũy giữa công cụ và phôi, gây ra hao mòn thứ cấp. Thiết bị của Jiangsu Taixing CNC Machine Tool Co., Ltd. có thể được trang bị các thiết bị loại bỏ chip tương ứng. Đảm bảo hoạt động bình thường của nó và xả chip kịp thời.

Cải thiện chất lượng của công cụ mài

Đảm bảo độ sắc nét và chất lượng bề mặt của công cụ. Một cạnh cùn sẽ làm tăng lực cắt và cắt nhiệt, tăng tốc độ hao mòn dụng cụ; Độ nhám bề mặt quá mức của công cụ cũng sẽ làm tăng ma sát và làm nặng thêm hao mòn. Do đó, cần phải sử dụng công nghệ và thiết bị mài thích hợp để nghiền mịn công cụ để cải thiện chất lượng mài công cụ.

Làm sắc nét và kiểm tra các công cụ thường xuyên để phát hiện sự hao mòn và thiệt hại của các công cụ kịp thời, và chia sẻ lại hoặc thay thế các công cụ bị mòn nghiêm trọng để đảm bảo xử lý chất lượng và hiệu quả.